基于环境净化控制材料的新技术

基于环境净化控制材料的新技术

(1)基于新型改性玄武岩纤维填料(MBF填料)污废水处理生物巣技术

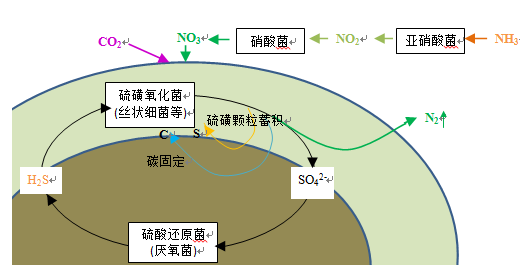

基于新型改性玄武岩纤维(MBF填料)污废水处理生物巣技术,是采用具备柔性、微米级、水中自由分散特点的无机改性玄武岩纤维(MBF)作为微生物栖息的三维载体填料, 能有效形成三维四膜层菌巢结构(由内至外:厌氧层、无氧层、兼氧层、好氧层),并与原生动物、后生动物等建立完整食物链,形成共同繁荣的生态系统,对高浓度有机废水,特别是难降解的有机废水中的多种污染物的同步去除。

改性玄武岩纤维(MBF )新型填料的水处理技术特征

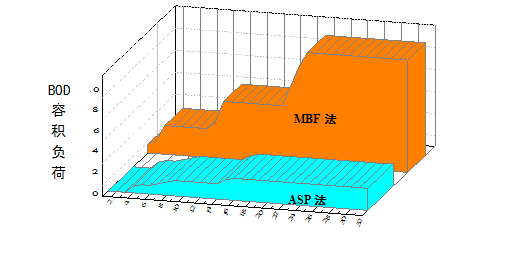

①处理能力非常高

通常活性污泥法(ASP)BOD容积负荷为1kg/m3.d左右,本技术(MBF)可实现10~20kg/m3.d的高负荷废水的处理。

②无生物菌膜剥离现象

MBF新型填料的交叉网状结构可以大幅提升微生物菌群的附着能力,防止其脱落;微生物菌群在生长过程中产生的大量胞外聚合物对微生物进行有效的包裹,也能防止其脱落;最后,微生物菌群中菌种类丰富,可以有效地原位处理降解过程中所产生的H2S等气态物质,以防止大量气态物质对微生物菌群由内至外的冲击而产生的剥离脱落。

③低氧运行效果良好

单片MBF新型填料有21万根、直径为13μm的单丝扩散形成电子供体圈,当氧元素缺乏的时候作为电子供体辅助。所需风机功率仅为常规技术的1/4,能耗大大降低。

④剩余污泥减量2/3

菌群可以在MBF新型填料上高效附着,形成多种类的大型微生物菌群落,单位体积中微生物数量远远超过同类型的活性污泥,所以同等处理能力下,本技术中的剩余污泥量远远小于传统处理方法的剩余污泥量,分别为活性污泥法的60%以下和接触氧化法的30%以下。

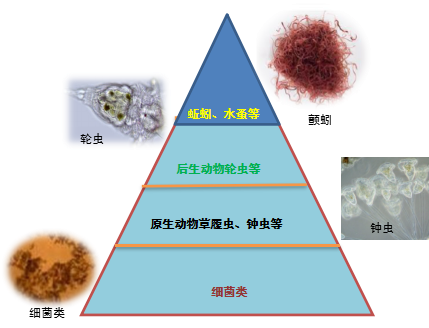

栖息在MBF新型填料上的细菌类、原·后生动物(草履虫、钟虫、轮虫等)及小动物(蚯蚓、颤蚓、水蚤等)能形成良好的食物链环境,大幅减少了剩余污泥量。

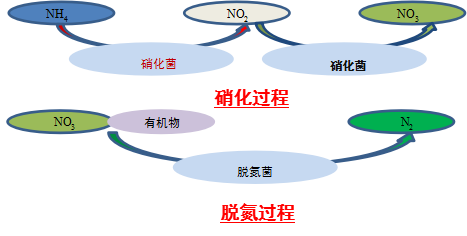

⑤曝气池内脱氮

MBF新型填料上的微生物菌群因为氧气供给的原因,自发的形成由内而外的厌氧层、无氧层、兼氧层及好氧层,可以有效地将氨氮在好氧条件下硝化生成氮氧化物,而氮氧化物在厌氧条件下再被还原成氮气,从而完成脱氮,无需再单独设置脱氮池。

(2)制药废水达标处理及污泥减量技术

公司凭借多年来在难降解制药废水工程设计、运行经验,形成了自己独特的技术设计理念和创新思路,且重点围绕预处理单元和深度处理单元工艺技术提升优化展开深入研究,先后开发了2项代表性的技术创新成果,为医药行业可持续发展提供有力技术支撑。

技术1:基于Fe-C-M 内电解材料的ATK微电解预处理技术

ATK微电解工艺是基于复合机能性稀贵催化微量元素M--形成铁-碳-M一体化空间网状结构、高氧化还原电位的新型催化微电解环保材料,及其智能一体化装备产品,已成功应用于多个印染、制药、化工等复杂难降解废水工程项目中。

所开发的Fe-C-M 内电解材料是我公司自主研发的第三代催化还原型高新材料,应用于微电解反应器,具有“活性高、堆密度低、无钝化、消耗量少、运行稳定、无更换、专用型强等”性能特点,可高效去除废水中色度、高浓度有机物,对环状及长链大分子有机物进行开环断链,破解有毒、有害有机污染物的有毒官能团,提高废水的可生化性。

技术2: 基于CSE-1的ATK高级氧化深度处理技术

基于CSE-1的ATK高级氧化深度处理技术核心是采用科学的手段,针对生化处理后水中残余的有机物进行高效吸附、浓缩,利用CSE-1剂,在触媒作用下持续产生高浓度的氧化性自由基(如:羟自由基(·OH)等),进行靶向快速持续氧化,最终将有机物彻底分解,使得出水稳定达标。装备产品技术优势主要体现于系统集成化、低碳节能化、高效稳定化、装备模块化、自动无人化、占地节约化等技术特征。

相对业内产品的技术创新:

①相比 “多维电催化技术”,突破了装备处置量小、对高电导率废水效果差、能耗高等技术瓶颈;

②相比 “臭氧催化技术”,突破了其运行费用高,对有机物的氧化具有选择性,在低剂量和短时间内不能完全矿化污染物等技术瓶颈;

③相比 “芬顿氧化技术” 和 “超临界氧化技术”,分别解决了氧化效率低、污泥量大及能耗高、处理量小等技术问题。

(3)基于CSE-2剂的印染废水达标处理及污泥减量技术

公司始终立足于科技的最前端,根据印染水质的具体情况, 结合工程实际问题,积极推动材料、装备、自控系统的技术革新,在引进、吸收日本先进技术基础上,开发了基于CSE-2剂的印染废水达标处理及污泥减量技术,该技术凭借其先进性和实用性,在2014年01月经专家评定并被成功列入国家十二五科技支撑计划项目,此举必将推进印染废水治理的提标升级做出了贡献。

核心技术:

①脱色活化剂——CSE-2剂

CSE-2剂是具有高效还原性能的化学复合材料,与废水接触后能针对发色官能团进行还原,促使有色成分的化学变性,使得废水中发色官能团发生钝化而失去活性。再协同CSE-1剂的高级氧化作用,从而能无选择性地彻底分解废水中的难降解COD和有色成分,最终实现出水的稳定达标。克服常规方法污泥产生量大、运行成本高、残余氧化剂影响COD测定等技术瓶颈。

②基于CSE剂的智能化深度处理装备

首次研制了基于CSE剂的纺织染整废水深度处理智能化装备,彻底解决目前印染废水处理工艺及装备运行智能化程度低、能耗高、出水不达标及回用率低等问题,形成了具有我国自主知识产权的纺织印染整废水深度处理装备技术。

相对业内产品的技术优势:

该技术通常应用于各类印染废水排放难以达标及需升级改造或新建的废水处理项目。与国内外同类技术相比,技术优势显著。针对进水COD500左右、色度>300倍的综合型印染废水水质进行深度处理,出水优于《太湖地区城镇污水处理厂及重点行业主要水污染物排放限值》排放标准,相对其他竞争对手所采用的絮凝沉淀法、芬顿法而言,脱色污泥减量达到80%以上、综合运行成本降低30%左右。

(4)基于铁碳/铁氧/复合氧化材料(CSE)的重金属废水处理新技术

针对 “水十条”中明确指出工业污水治理取缔“十小”重点行业中的制革/电镀废水处理存在的技术瓶颈问题,开发一种在常温常压下,利用原位生成的新生态Fe2+基绿锈对各类重金属进行高效吸附、还原并快速诱导激发其铁氧体化,确保重金属各项指标≤0.01mg/L,污泥产量低及稳定无害的处理新技术。

其技术核心是基于掌握新生态Fe2+绿锈的生成速率参数及其引发的高效“破络、吸附、还原”机理,实现在常温或低温条件下重金属铁氧体化的晶核快速形成、成长,确保重金属铁氧体化的晶核表面包覆磁铁矿膜的重金属固定化、稳定化/无害化。

本技术相对常规工艺创新之处在于能在常温或低温环境下可同时快速处理各类重金属及其络合物,无需添加酸碱以外的化学药剂,使得工艺简化投资成本小。系统出水各项重金属指标≤0.01mg/L,所产污泥致密易分离、含水率低、稳定无害化。

工艺技术优势:

①常温、常压下进行,无需加热;

②大幅减少投加药剂种类与量;

③工艺简单、灵活,可大幅降低基建和设备投资;

④可处理几乎所有的重金属混合废水(包括重金属络合物);

⑤产生的污泥重量比常规沉淀法减少50%以上,基于铁氧体的污泥结构稳定,无二次污染隐患,可实现资源化再利用。

(5)基于新型改性载体材料的HCBR生物脱氮除磷技术

基于新型改性载体材料的HCBR生物脱氮除磷技术,与国内外同类技术相比,技术优势显著,彻底解决了化工园区废水氮磷普遍不达标、成本高、操作管理复杂等技术瓶颈,可实现对化工园区二级生化出水中的COD、氨氮、总氮和磷深度处理,出水各项指标稳定达到GB18918-2002一级A标准,其中TN≤5mg/L。本技术装备具备占地小、投资小、能耗低、运行管理简单等优点,具有很强的实用性和先进性。

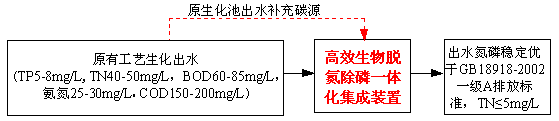

流程1

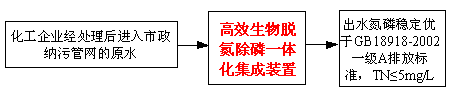

流程2

基于新型改性载体材料的HCBR生物脱氮除磷技术可适用于化工园区、食品生产加工、医药、焦化、皮革、印染等企业及污废水集中处理厂的深度脱氮除磷处理领域。能够解决如下问题:

①解决了常规工艺除磷效果差的难题;

②解决了常规A/O工艺中出水总氮超标,无法确保TN≤5mg/L的难题;

③解决了常规沸石材料投量大,化学再生成本高的技术瓶颈问题。

(6)基于CSE-2生物剂的活性污泥原位减量绿色技术

公司开发的基于CSE-2生物剂的活性污泥原位减量绿色技术立足于常规技术瓶颈,将思路重点转向于生物生长原理及周期控制展开深入研究,利用CSE-2剂材料特性,摸索并创新性地开发出一种基于绿色生物制剂的污泥减量技术体系,该技术相对常规污泥减量法体现出成本低、污泥减量.减容达到70%以上,并且组合特殊纤维载体技术基本可实现无剩余污泥产生的优势。

基于CSE-2生物剂的活性污泥原位减量绿色技术打破了常规污泥减量思路,从生物的生长周期入手,在CSE-2生物剂作用下,实现生长周期的可控性调节,即快速到达并缩短生物的对数增长期,提前和延长其稳定期和内源呼吸期,让生命力强的活性污泥在稳定期和内源呼吸期表现出极度亢奋状态从而直接消化被CSE-II生物剂破壁的剩余污泥,维持生物生长、繁殖、死亡量的平衡,最终无剩余污泥排出,真正实现了剩余污泥从源头上达到量的削减和控制目的。